Качественное нанесение покрытий на металлические поверхности требует определенных условий, особенно это актуально для корпусных деталей автомобилей. Лакокрасочные материалы (ЛКМ) должны распыляться в помещениях с четкими характеристиками воздухообмена, температуры и влажности, которые рекомендованы производителем.

Для обеспечения этих условий формируются покрасочные цеха, боксы и камеры. Эти объекты различной площади с четко рассчитанной циркуляцией подготовленного воздуха. Система вентиляции в покрасочной камере – это сложный комплекс оборудования, который может работать в ручном и автоматическом режимах (последний предпочтительней, поскольку не отвлекает оператора от выполнения своих обязанностей).

Задачи вентиляции

Технология окраски металлических поверхностей складывается из нескольких процессов, требующих различной температуры и влажности: подготовка, нанесение покрытия, сушка при повышенной температуре. Вентиляция должна обеспечивать весь технологический цикл, поддерживать оптимальные условия параметров воздушных масс требуемое время, быстро переключаться на новый режим работы.

- Система должна очищать рабочую зону от вредных смесей, которые распыляются в атмосферу помещения, защищая оператора от отравления. Также поддерживать безопасную концентрацию токсичных веществ ниже рекомендованных.

- Приточный воздух, проходя через комплекс фильтрующих элементов, очищается от уличной пыли и мелких частиц. Это необходимо для получения чистого однородного покрытия. Оседая на свежевыкрашенных поверхностях, механические частицы становятся причиной разводов, вкраплений, шагрени и других дефектов, которые приводят к браку.

- Температура и влажность в рабочей зоне оптимизируются для каждого технологического процесса. Вентиляция быстро настраивается и изменяет основные показатели согласно установленным требованиям.

Этапы работ

Требования и нормы

Этот показатель зависит от площади объекта и размеров окрашиваемых деталей.

- В небольших боксах, предназначенных для работы с мелкими заготовками, минимальная кратность воздухообмена должна превышать 5. Этого вполне достаточно для безопасности и предотвращения пожаров и взрывов. В таких местах приток размещается на уровне дыхательных путей маляра, а отведение – в нижней и верхней части противоположной стены. При работе с составами легче воздуха распределение между верхним и нижним выходным воздуховодом соответствует 70% к 30%. Если материалы тяжелее воздуха и быстро оседают, соотношение меняется в обратную сторону. Управление вытяжными заслонками производится вручную.

- Для крупных камер, где автомобили окрашиваются целиком, пятикратного воздухообмена недостаточно. В зависимости от площади объекта кратность устанавливается в пределах 40 – 100. Для такого воздухообмена используют установки повышенной мощности, поэтому окрашивать мелкие детали в полноценных цехах экономически нецелесообразно. Крупные СТО и ремонтные мастерские оборудуют несколько помещений различного размера. Такая система компонуется приточным устройством, подающим подготовленный воздушный поток через потолочные фильтры по всей площади комнаты. Отвод загрязненного воздуха проводится через специально перфорированный пол.

Соблюдение кратности, отсутствие «мертвых зон» помогут избежать интоксикации персонала, предотвратят пожары и взрывы легковоспламеняющихся ингредиентов, входящих в состав ЛКМ.

Каждая компания-производитель лакокрасочных материалов рекомендует собственные параметры воздуха для нанесения покрытия на металлические поверхности. Соблюдение этих рекомендаций обеспечит высокую производительность оборудования и качество получаемой поверхности. Поэтому приточно-вытяжная система должна быть гибкой и точно регулируемой.

- Производители рекомендуют различную температуру для работы со специфическими ЛКМ, применяемыми для окрашивания автотранспорта – от комнатной 22 – 25 °С (при окраске) до повышенной 60 – 70 °С (режим сушки). Для поддержания таких параметров и быстрой перестройки оборудования приточная часть оснащается нагревателем (тепловой пушкой) с автоматизированной обратной связью. Датчик, установленный в камере, контролирует температуру, а автоматика обеспечивает изменения интенсивности нагрева.

- Расчет воздухообмена должен быть основан на создании направленных потоков воздуха с заданной скоростью. Так, можно получить покрытие без наплывов и неровностей. Слишком высокая скорость потока приведет к возникновению брака, а низкая не сможет эффективно очистить помещение от вредных компонентов. Равномерность потока на всей площади ликвидирует мертвые зоны и создает идеальный слой ЛКМ при окраске больших поверхностей.

- Относительная влажность воздуха должна поддерживаться в пределах 50% – 70%. Пересушенный воздух ускорит высыхание краски, а этот период строго лимитирован производителями. Для обеспечения этого показателя применяются специализированные форсунки, которые распыляют мелкодисперсную взвесь, увлажняя поток, проходящий по коробу приточной системы.

Только точный технический расчет, выполненный профильными инженерами, поможет избежать брака и повысить качество покрытий.

Инженеры компании «Авимос» при разработке проекта проводят комплекс необходимых расчетов интенсивности и направленности воздухообмена, учитывая площадь помещений и технологические процессы.

Типы вентиляции

Различают естественную и принудительную вентиляцию объектов. Они отличаются по интенсивности и применяемому оборудованию.

Естественная

Такой способ воздухообмена неприемлем для боксов и цехов, в которых проводится окрашивание деталей. Он малоэффективен и не способен поддерживать необходимые условия эксплуатации оборудования.

Недостатки схемы:

- Низкая интенсивность воздухообмена, которая падает с применением фильтров, очищающих входящий воздух. Без фильтрующих элементов лакокрасочное покрытие не будет соответствовать высоким требованиям к корпусным деталям автомобилей.

- Для стабилизации температуры в боксе необходимо применять дополнительные устройства.

- Полная зависимость от внешних погодных условий.

- Опасность скопления вредных и взрывоопасных компонентов в рабочей зоне.

Вытяжка для камеры покраски, дополненная естественным притоком, применяется для небольших мастерских, в которых производится периодическое окрашивание мелких деталей. Для такого помещения экономически нецелесообразно формировать сложную энергоемкую схему.

Мощная вытяжка создаст достаточный поток для выведения отработанного воздуха и обеспечит адекватные условия для проведения технологических процессов. При такой комплектации естественные воздуховоды должны соответствовать мощности вытяжных устройств, а помещение герметизируется, защищая атмосферу от проникновения пыли с улицы в обход фильтров. Фильтрующие элементы необходимо заменять по мере их загрязнения, поскольку засоренные компоненты препятствуют свободному перемещению воздушных масс, снижая воздухообмен.

Принудительная

Разработано несколько схем по вентилированию покрасочных цехов, расчет выполняется инженерами. В этих схемах применяются силовые установки, оборудование по воздухоподготовке, которые повышают качество производимых работ, безопасность персонала предприятия.

Одномоторная

Приточная вентиляция (одномоторная) устанавливается в покрасочной камере с небольшой интенсивностью окрашивания. Для реализации схемы используется один или несколько приточных вентиляторов, фильтрующие элементы, источник нагрева (газовая горелка или электрический калорифер), воздуховодный рукав. Принцип работы такой установки прост:

- Воздух с улицы засасывается приточным вентилятором и направляется в рукав воздуховода;

- Если необходима сушка, включается нагревательный элемент, температура потока повышается до необходимых показателей. При проведении обычного проветривания или окрашивания температура в рабочей зоне поддерживается на уровне 25 – 30 °С;

- После нагрева поток попадает в надпотолочное пространство и через фильтр направляется в рабочую зону;

- Фильтр очищает поток от пыли и механических частиц;

- Вентилятор создает избыточное давление, которое осаживает взвесь ЛКМ;

- Проходя через напольные фильтры, воздух очищается от вредных веществ и выводится в атмосферу.

Система работает с избыточным давлением, поэтому герметизация помещения не требуется.

Двухмоторная

В этой схеме вытяжка для покрасочной камеры дополнена приточной вентиляцией. Такая схема устанавливается в камерах с высокой интенсивностью выполнения работ. Изменяя мощность оборудования, можно обеспечить запланированное движение воздуха с установленными параметрами на любой площади.

Такая комплектация увеличивает интенсивность воздухообмена, повышает качество окрашивания, безопасность маляров. В целях экономии денег на обогрев помещения при технологическом процессе сушки деталей установку можно дополнить рекуператором, который нагревает отводимый поток, возвращая тепло. В этом режиме воздух подвергается рециркуляции с минимальными потерями температуры. Мощность приточной силовой установки должна быть выше вытяжной в три раза. Такая схема дополняется системой фильтров со стороны нагнетания и всасывания.

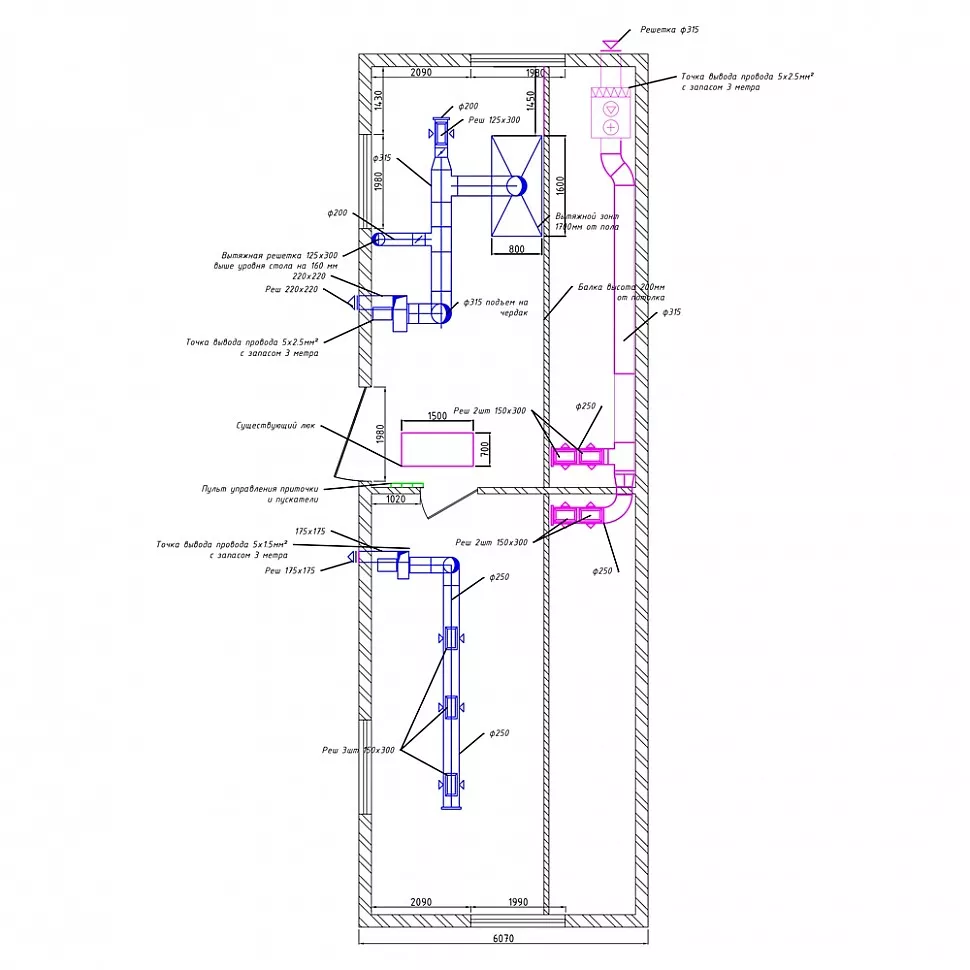

В приточном коробе устанавливаются фильтры предварительной, тонкой и окончательной очистки, которые в полной мере задерживают механические примеси, находящиеся в воздухе. Вытяжная установка комплектуется двумя фильтрами, один из которых расположен на полу под специальной решеткой, а второй – на выходе. При проектировании следует предусмотреть свободный доступ ко всем фильтрующим элементам, поскольку их придется часто заменять.

Автоматика управления позволяет снизить затраты на энергоносители, обеспечивая точность поддержания всех заданных параметров и щадящий режим работы силовых установок.

Приточно-вытяжная

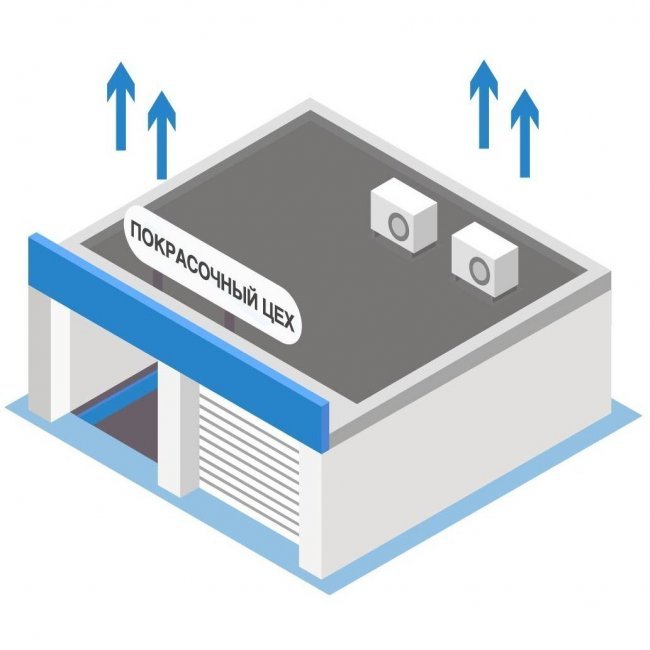

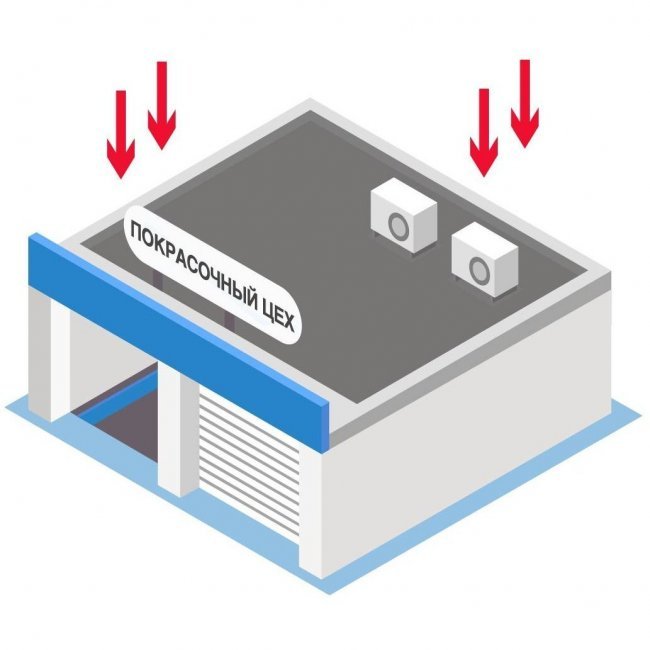

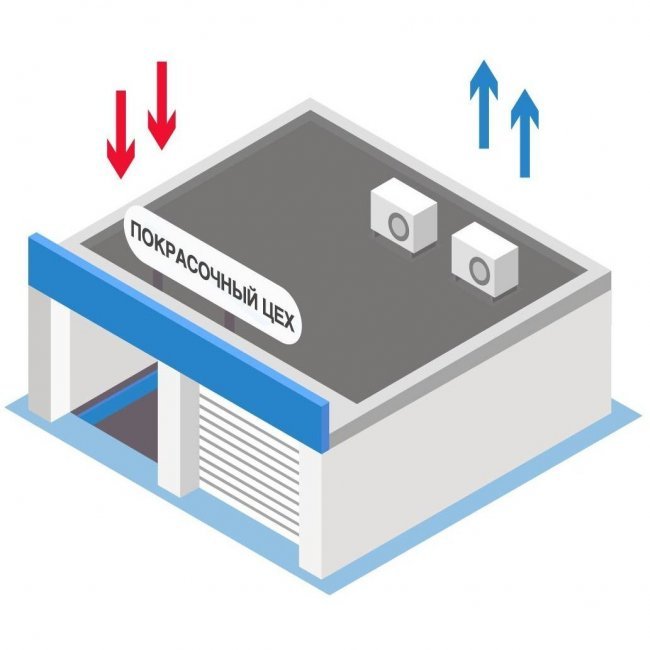

В покрасочной камере с высокой интенсивностью работы широко применяется приточно-вытяжная вентиляция. Такая схема позволяет набирать силовые установки, вспомогательные элементы, меняя мощность и конфигурацию системы. Направлять потоки воздуха в различных направлениях для обеспечения циркуляции и предотвращения образования «мертвых зон» с пониженным воздухообменом. Для повышения качества окрашивания рекомендуется формировать поток в вертикальном направлении сверху вниз, но, исходя из пожеланий заказчика, наши инженеры могут придать системе нужную конфигурацию в зависимости от особенностей здания и его положения относительно других объектов.

Инженеры компании «Авимос» проводят расчет и выполняют проект реконструкции действующих предприятий и оснащение новостроек эффективной вентиляцией. Для каждого окрасочного цеха разрабатывается инновационный проект, который отвечает установленным нормам и пожеланиям заказчика.

Режимы работы

Вентиляция работает в трех независимых режимах с различными температурными показателями, особенностями интенсивности воздухообмена и влажности.

- Циркуляция воздуха в обычных условиях. Во время подготовки к работе система функционирует на частичной мощности. В боксах скапливаются вредные вещества, поскольку все применяемые ЛКМ, растворители в различной степени токсичны. Их пары пагубно сказываются на здоровье персонала. Основная задача – это удалить накопившиеся токсичные вещества из рабочей зоны до прихода маляров. Оборудование в таком режиме может работать постоянно (когда не проводятся технологические процессы) или включаться по команде автоматики за час до начала эксплуатации.

- Момент нанесения ЛКМ на поверхность – самый ответственный. В этот период вентиляция работает на полную мощность. Для нанесения лакокрасочных покрытий не требуется повышение температуры, поэтому нагревательные элементы отключены, рекуперация не производится. В этот период поддерживаются обычные температурные режимы 20 – 25 °С с несколько повышенной влажностью.

- Сушка покрытий проводится строго определенное время при заданной температуре. Эти показатели поддерживаются автоматикой, включается нагревательные элементы, открываются задвижки установки рекуперации. Часть воздуха 10% – 30% заменяется, а остальной в режиме рециркуляции перенаправляется в помещения для поддержания требуемой температуры. Такая схема экономит до 70% энергоносителей необходимых на обогрев. Применение системы возможно при автоматизации управления оборудованием.

После окончания работ вентилирование переводится на частичную производительность и удаляет остатки токсичных составов из воздуха.

Расчет

При проведении расчетных работ определяется кратность воздухообмена, требуемая мощность, производительность оборудования, направление воздушных потоков, оптимальное размещение приточных и вытяжных вентиляторов.

Кратность воздухообмена не регламентирована СНиП и рассчитывается по методике, разработанной в компании, исходя из ПДК применяемых при окрашивании веществ. Также в расчете учитывается скорость потока воздуха, которая должна находиться в пределах 1,2 – 1,5 м/с. Повышение этого показателя приведет к браку при окрашивании ответственных деталей, а недостаточная скорость станет причиной накопления вредных веществ, которые не успеют покинуть помещение с проходящим потоком.

После анализа рассчитанных характеристик выбирается схема вентилирования, размер сечения воздуховодов, тип и мощность нагревательных элементов, количество и материал фильтров. Проводится корректировка на сопротивление системы потоку воздуха.

Проектирование

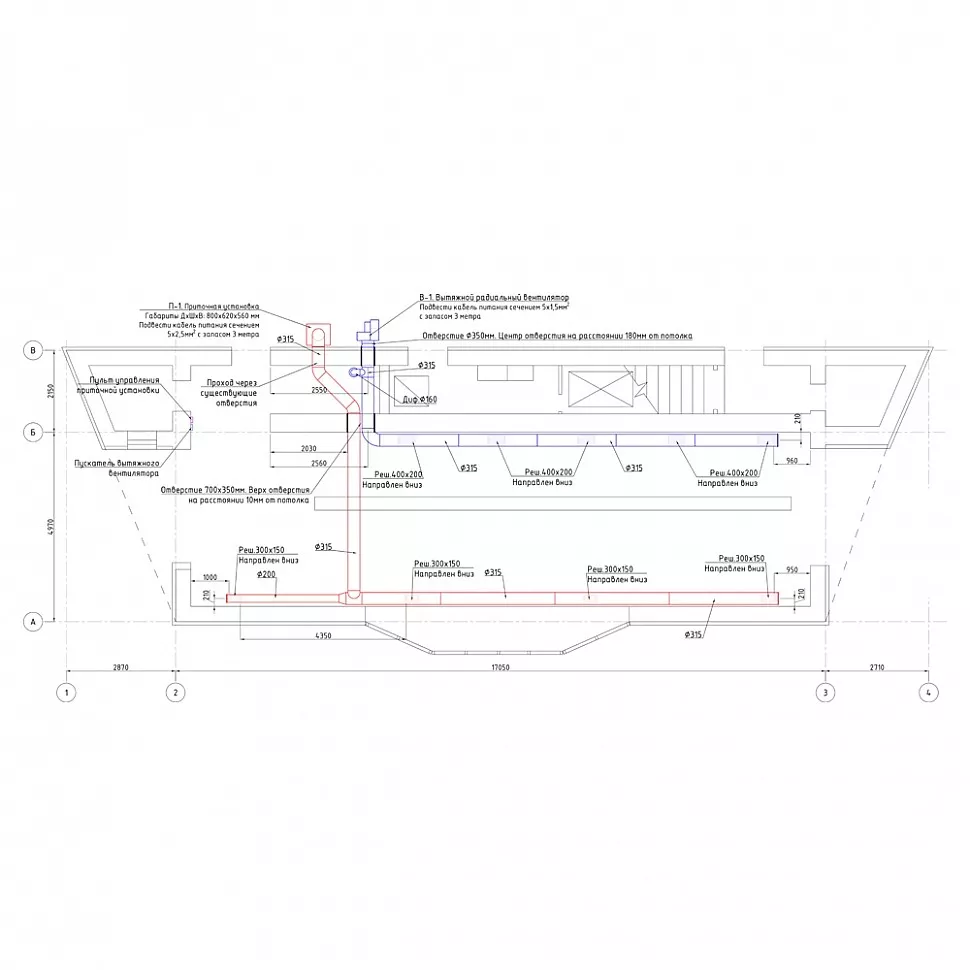

Процесс подготовки технической документации складывается из двух этапов: проведение расчета всех элементов и создание графической части с пояснительной запиской и спецификацией.

Проектирование вентиляции начинается с выезда инженеров на объект или изучения генерального плана. По собранной информации выполняется расчет с созданием принципиальной схемы вентилирования объекта.

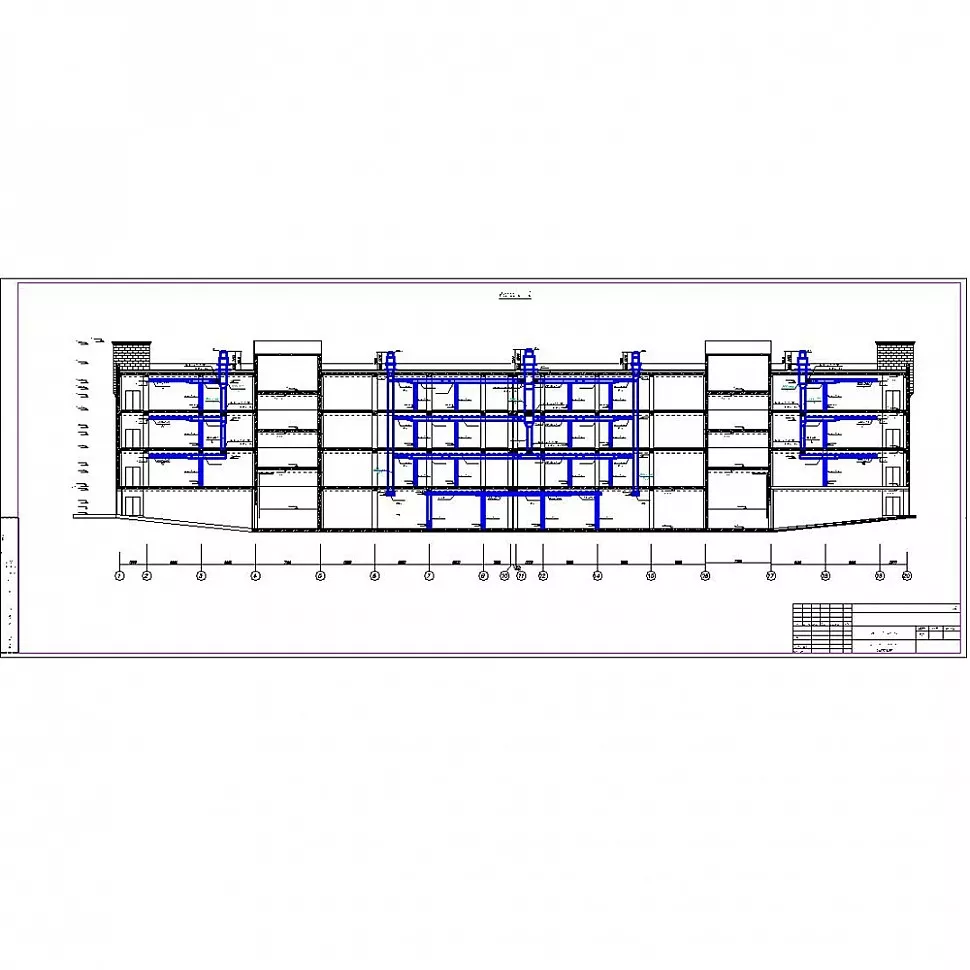

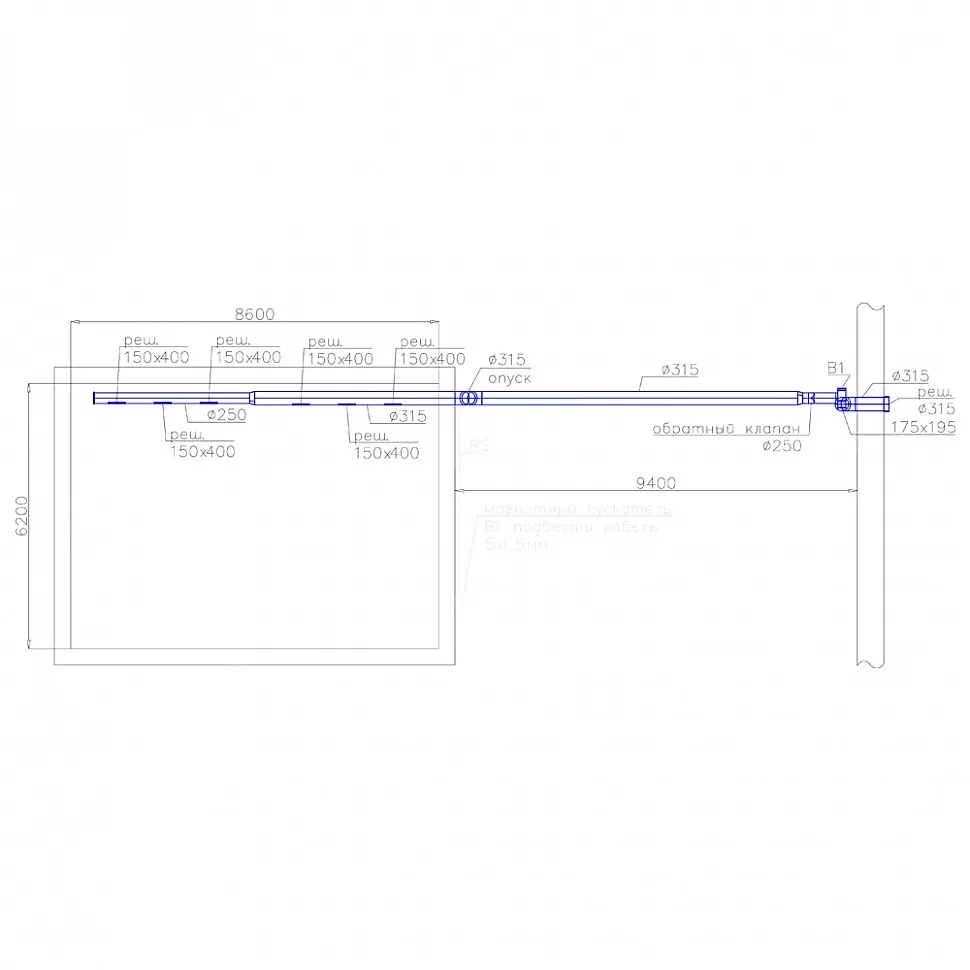

На основании принципиальной схемы и одобренного оборудования изготавливается генеральный чертеж системы вентилирования. Он дополняется деталировкой всех узлов и соединений. Размеры крепежа, конфигурация уплотнений, вспомогательные узлы и корпусные детали объединяются в спецификацию, которая прилагается к чертежам.

Техническая документация утверждается заказчиком и согласовывается со смежными организациями. Затем она направляется на экспертизу в контролирующие органы. После получения разрешительных документов проект готов к реализации.

Наши инженеры имеют профильное образование, поэтому все проекты проходят согласования сразу после подачи.

Монтаж

Монтаж вентиляции в покрасочной камере имеет особенности, которые нужно учитывать в работе. В нашей компании этот процесс проводят специальные бригады, которые возглавляют инженеры. Поручать монтаж дилетантам нецелесообразно, поскольку любое отклонение от проекта может привести к снижению эффективности работы силового оборудования, утечке вредных компонентов, отравлению персонала, пожарам и взрывам.

Монтаж проводится в несколько этапов.

- Выбранное оборудование, вспомогательные компоненты, корпусные детали доставляются на склад нашей компании.

- На объект выезжает инженер с несколькими замерщиками, под его руководством проводится разметка помещения под установку воздуховодов и силовых устройств.

- Бригада монтажников готовит платформы под приточную систему, формирует поверхность под установку вытяжного воздухозаборника.

- Собираются и монтируются воздуховоды.

- Фильтрующие элементы устанавливаются на штатные места. Монтируется, подключается нагревательный элемент.

- Силовые воздушные насосы устанавливаются на подготовленные платформы.

- Воздуховоды герметизируются для предотвращения утечки вредных веществ.

- Датчики закрепляются в предусмотренных проектом местах и подключаются к автоматизированной системе управления.

Выполняются пробные пуски с выводом оборудования на эксплуатационный режим. Тестируется автоматика. Происходит запуск в режиме проветривания, окраски, сушки. Проверяется и калибруется работа датчиков и автоматическая обратная связь.

После проведения полномасштабных испытаний оборудование передается заказчику с предоставлением гарантийных обязательств.

Проверенные производители

Вы можете заказать вентиляцию для покрасочных цехов, позвонив по телефону: 8 (800) 300-69-04. Осуществляем проектирование и расчет оборудования систем вентиляции и кондиционирования. Письменную заявку просим Вас отправить на email info@avimos.ru.

Компания «АВИМОС»